-

Impianto fotovoltaico a Coldrerio

Impianto realizzato a Coldrerio per utenza privata. Sono stati installati 32 moduli da 300 Watt con 1 inverter. L'impianto é di tipo grid-connected, con una potenza di 9.90 kWp, ed é stato montato su due tetti a falda adiacenti.

-

Impianto fotovoltaico a Bellinzona

Impianto realizzato a Bellinzona per utenza privata. Sono stati installati 30 moduli da 245 Watt con 1 inverter trifase da 7.5 kW. L'impianto é di tipo grid-connected, con una potenza di 7.35 kWp, ed é stato montato su un tetto a falda. -

Impianto fotovoltaico a Taverne

Impianto in corso di realizzazione a Taverne sulla nuova Migros. Saranno installati complessivamente moduli per una potenza totale di 115.5 kWp. L'impianto é di tipo grid-connected, su tetto piano.

- 1

- 2

- 3

- All

- Tecnica

- Azienda

- Blog

- Portfolio

- Videos

- Default

- Title

- Date

- Random

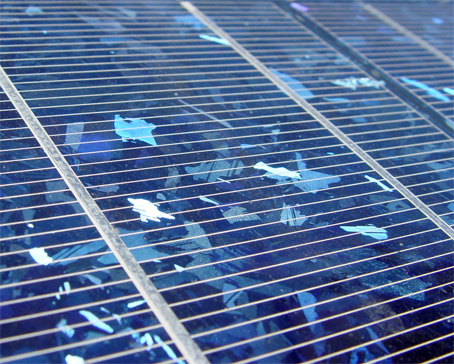

Pannelli

Un modulo fotovoltaico è un dispositivo optoelettronico, composto da celle fotovoltaiche, in grado di convertire l'energia solare incidente direttamente in energia elettrica mediante effetto fotovoltaico, tipicamente impiegato come generatore di corrente in un impianto fotovoltaico. Può essere esteticamente simile al pannello solare termico, ma, pur appoggiandosi entrambi sulla captazione dell'energia solare (radiazione solare) come fonte di energia primaria, hanno scopi e funzionamento completamente differenti.

Prestazioni e rendimenti

Le prestazioni dei moduli fotovoltaici sono suscettibili di sostanziose variazioni di rendimento in base:

· alla qualità costruttiva dei materiali;

· alla tolleranza percentuale di rendimento rispetto ai valori di targa;

· all'irraggiamento a cui le sue celle sono esposte;

· all'angolazione o incidenza con cui la radiazione solare giunge sulla superficie;

· alla temperatura di esercizio dei materiali, che tendono ad "affaticarsi" in ambienti caldi;

· alla composizione dello spettro di luce solare;

· alla banda spettrale di radiazione solare assorbita (valutata dalla risposta spettrale).

Si definisce rendimento o efficienza di un modulo fotovoltaico il rapporto espresso in percentuale tra energia captata e trasformata rispetto a quella totale incidente sulla superficie del modulo ed è dunque un parametro di qualità o prestazionale del modulo stesso; esso è quindi proporzionale al rapporto tra watt erogati e superficie occupata, a parità di altre condizioni. Come in tutti i sistemi di conversione energetica, l'efficienza del modulo fotovoltaico è sempre inferiore dell'unità (o 100%) per effetto di inevitabili perdite nel sistema reale.

L'efficienza ha ovviamente effetti sulle dimensioni fisiche dell'impianto fotovoltaico: tanto maggiore è l'efficienza tanto minore è la superficie necessaria di pannello fotovoltaico per raggiungere un determinato livello di potenza elettrica. Inoltre per motivi costruttivi, il rendimento dei moduli fotovoltaici è in genere inferiore o uguale al rendimento della loro peggiore cella di una stringa.

In particolare il miglioramento nell'efficienza di un modulo fotovoltaico si può ottenere attraverso un processo sempre più spinto di purificazione del materiale semiconduttore utilizzato (tanto più è puro tanto maggiore è la radiazione solare captata e convertita) oppure attraverso l'uso combinato di più materiali semiconduttori che coprano in assorbimento la maggior parte possibile di spettro della radiazione solare incidente. Tuttavia tanto maggiore è l'efficienza tanto maggiori tendono ad essere i costi in quanto più spinto e raffinato diventa il processo di fabbricazione delle celle.

A livello impiantistico, l'efficienza della cella dipende anche dalla temperatura della cella stessa. I dati qui sotto si riferiscono alla temperatura di cella di 25 °C; per le celle in Si cristallino si può considerare una perdita di rendimento dello 0,45 % circa per ogni grado centigrado di aumento della temperatura; una cella in Si monocristallino, alla temperatura di 70°C ha una perdita di produzione di circa il 25%; questa temperatura è raggiungibile in condizioni di buona insolazione. I valori di efficienza tipici riscontrabili nei comuni prodotti commerciali a base silicea si attestano intorno al:

· intorno al 16-17% nei moduli in silicio monocristallino;

· intorno al 15-16% nei moduli in silicio policristallino;

· intorno all’8% nei moduli in silicio amorfo.

Ne consegue dunque che a parità di produzione elettrica richiesta, la superficie occupata da un campo fotovoltaico amorfo sarà più che doppia rispetto ad un equivalente campo fotovoltaico cristallino.

A causa del naturale affaticamento dei materiali, le prestazioni di un pannello fotovoltaico comune diminuiscono di circa un punto percentuale su base annua. Per garantire la qualità dei materiali impiegati. La garanzia oggi nei moduli di buona qualità è del 90% sul nominale per 10 anni e dell'80% sul nominale per 25 anni. Altre perdite di efficienza sono dovute all'inverter dell'impianto che ha efficienze dell'ordine del 90-95%.

I moduli fotovoltaici odierni hanno un tempo di vita stimato di 80 anni circa, anche se è plausibile ipotizzare che vengano dismessi dopo un ciclo di vita di 35-40 anni, a causa della perdita di potenza dei moduli e del miglioramento tecnologico dei nuovi prodotti, ovvero per obsolescenza dei precedenti.

Ad inizio 2012 si è raggiunto il nuovo record di efficienza pari a 33,9% ottenuta con pannelli fotovoltaici a concentrazione per scopi commerciali grazie anche all'uso di inseguitori solari.

Tecnologie realizzative a confronto

Dei molti materiali impiegabili per la costruzione dei moduli fotovoltaici, il silicio è in assoluto il più utilizzato. Il silicio viene ottenuto in wafer che vengono in seguito uniti tra loro a formare un modulo fotovoltaico.

Le tipologie costruttive delle celle fotovoltaiche più comuni sono:

Silicio monocristallino: presentano efficienza dell'ordine del 16-17%. Sono tendenzialmente costose e, dato che i wafer vengono tagliati da lingotti cilindrici, è difficile ricoprire con essi superfici estese senza sprecare materiale o spazio.

Silicio policristallino: celle più economiche, ma meno efficienti (15-16%), il cui vantaggio risiede nella facilità con cui è possibile tagliarle in forme adatte ad essere unite in moduli.

Silicio amorfo: hanno un'efficienza bassa (8%), ma sono molto più economiche da produrre. Questo materiale è più efficiente nell'assorbire la parte visibile dello spettro della luce solare, ma meno efficace nel raccoglierne la parte infrarossa.

CIS: basate su strati di calcogenuri. Hanno un'efficienza fino all'11%, ma il loro costo è ancora troppo elevato.

Celle fotoelettrochimiche: realizzate per la prima volta nel 1991, furono inizialmente concepite per imitare il processo di fotosintesi. Questo tipo di cella permette un uso più flessibile dei materiali e la tecnologia di produzione sembra essere molto conveniente. Tuttavia, i coloranti usati in queste celle soffrono problemi di degrado se esposti al calore o alla luce ultravioletta. Nonostante questo problema, questa è una tecnologia emergente con un impatto commerciale previsto tra una decina di anni circa.

Cella fotovoltaica a concentrazione: unisce alle tecnologie di cui sopra, delle lenti a concentrazione solare che aumentano sensibilmente l'efficienza. Rappresentano la nuova promettente generazione di pannelli ancora in fase di sviluppo.

Moduli cristallini

Silicio monocristallino, in cui ogni cella è realizzata a partire da un wafer la cui struttura cristallina è omogenea (monocristallo), opportunamente drogato in modo da realizzare una giunzione p-n;

Silicio policristallino, in cui il wafer di cui sopra non è strutturalmente omogeneo ma organizzato in grani localmente ordinati.

Moduli a film sottile

I moduli fotovoltaici a film sottile vengono realizzati tramite la deposizione del materiale semiconduttore su un supporto di tipo vetroso, per i pannelli rigidi da utilizzare all'aperto; oppure di plastica, nel caso di pannelli flessibili per utilizzi meno convenzionali.

Il modulo in film sottile viene realizzato in maniera monolitica e non richiede l'assemblaggio di più celle, come nel caso di pannelli in silicio cristallino, inoltre la quantità di materiale semiconduttore presente nel pannello risulta notevolmente inferiore rispetto ai pannelli realizzati con celle standard riducendo i costi di produzione, d'altro canto, il materiale depositato risulta avere una elevata difettosità e di conseguenza i pannelli in film sottile avranno un rendimento inferiore rispetto ai loro equivalenti monocristallini.

I moduli in film sottile si suddividono in varie categorie a seconda dei materiali semiconduttori depositati su di esso, fra i più diffusi troviamo:

Silicio amorfo, in cui gli atomi di silicio vengono deposti chimicamente in forma amorfa, ovvero strutturalmente disorganizzata, sulla superficie di sostegno. Questa tecnologia impiega quantità molto esigue di silicio (spessori dell'ordine del micron). I moduli in silicio amorfo mostrano in genere una efficienza meno costante delle altre tecnologie rispetto ai valori nominali, pur avendo garanzie in linea con il mercato. Il dato più interessante riguarda l'EROEI, che fornisce valori molto alti (in alcuni casi arrivano anche a 9), il che attesta l'economicità di questa tecnologia.

Tellururo di cadmio (CdTe):sono i pannelli a film sottile più economici e col più basso rendimento termodinamico. A Maggio 2011, il Consiglio d'Europa ha confermato che non esiste alcun divieto di produzione o installazione di questi pannelli, allo scopo di rispettare gli obiettivi prefissati in termini di energie rinnovabili ed efficienza energetica; contestualmente, data la sua documentata tossicità, ha inserito il cadmio nella lista dei materiali vietati nelle produzioni elettriche o elettroniche.

Solfuro di cadmio (CdS) microcristallino, che presenta costi di produzione molto bassi in quanto la tecnologia impiegata per la sua produzione non richiede il raggiungimento delle temperature elevatissime necessarie invece alla fusione e purificazione del silicio. Esso viene applicato ad un supporto metallico per spray-coating, cioè viene letteralmente spruzzato come una vernice. Tra gli svantaggi legati alla produzione di questo genere di celle fotovoltaiche vi è la tossicità del cadmio ed il basso rendimento del dispositivo.

Arseniuro di gallio (GaAs), una lega binaria con proprietà semiconduttive, in grado di assicurare rendimenti elevatissimi, dovuti alla proprietà di avere un gap diretto (a differenza del silicio). Viene impiegata soprattutto per applicazioni militari o scientifiche avanzate (come missioni automatizzate di esplorazione planetaria o fotorivelatori particolarmente sensibili). Tuttavia il costo proibitivo del materiale monocristallino a partire dal quale sono realizzate le celle, lo ha destinato ad un impiego di nicchia.

Costi

Oltre ai problemi di efficienza e tolleranza un discorso a parte meritano i costi di realizzazione delle celle fotovoltaiche, dei relativi moduli e impianti. Per quanto riguarda le celle fotovoltaiche i costi sono gravati fino a circa il 33% dal materiale (ad es. silicio) comprendendo gli scarti di lavorazione e il costoso processo di purificazione (in generale sui costi del materiale di base pesa anche la sua reperibilità fisica in natura per riuscire ad ottenere un'economia di scala opportuna, ma non è questo il caso del silicio che è altresì abbondante sulla crosta terrestre).

Vanno aggiunti poi i restanti costi per i processi di realizzazione della cella fotovoltaica. Ragionando in termini di moduli fotovoltaici, ai costi della cella solare si devono aggiungere i costi della realizzazione dei moduli interi ovvero dei materiali assemblanti, della messa in posa a terra tramite materiali, dell'elettronica di potenza necessaria (inverter), della progettazione, della manodopera e della manutenzione.

I prodotti in commercio

I moduli fotovoltaici in silicio cristallino più comuni hanno dimensioni variabili da 0,5 m² a 2,0 m², con punte di 2,5 m² in esemplari per grandi impianti. Non vi è comunque particolare interesse a costruire moduli di grandi dimensioni, a causa delle grosse perdite di prestazioni che l'intero modulo subisce all'ombreggiamento (o malfunzionamento) di una sua singola cella.

La potenza più comune si aggira intorno ai 230 Wp a 32 V, raggiunti in genere impiegando 60 celle fotovoltaiche (il modulo da 60 celle in silicio policristallino è il più utilizzato e copre circa il 90% dei moduli). La superficie occupata dai modelli commerciali si aggira in genere intorno ai 7,2 m2/kWp, ovvero sono necessari circa 7,2 metri quadrati di superficie per ospitare pannelli per un totale nominale di 1’000 Wp. I migliori moduli in commercio raggiungono un'efficienza del 19,6% e richiedono quindi una superficie di 5,147 metri quadrati per 1’000 Wp.